Основы точности в лазерной обработке

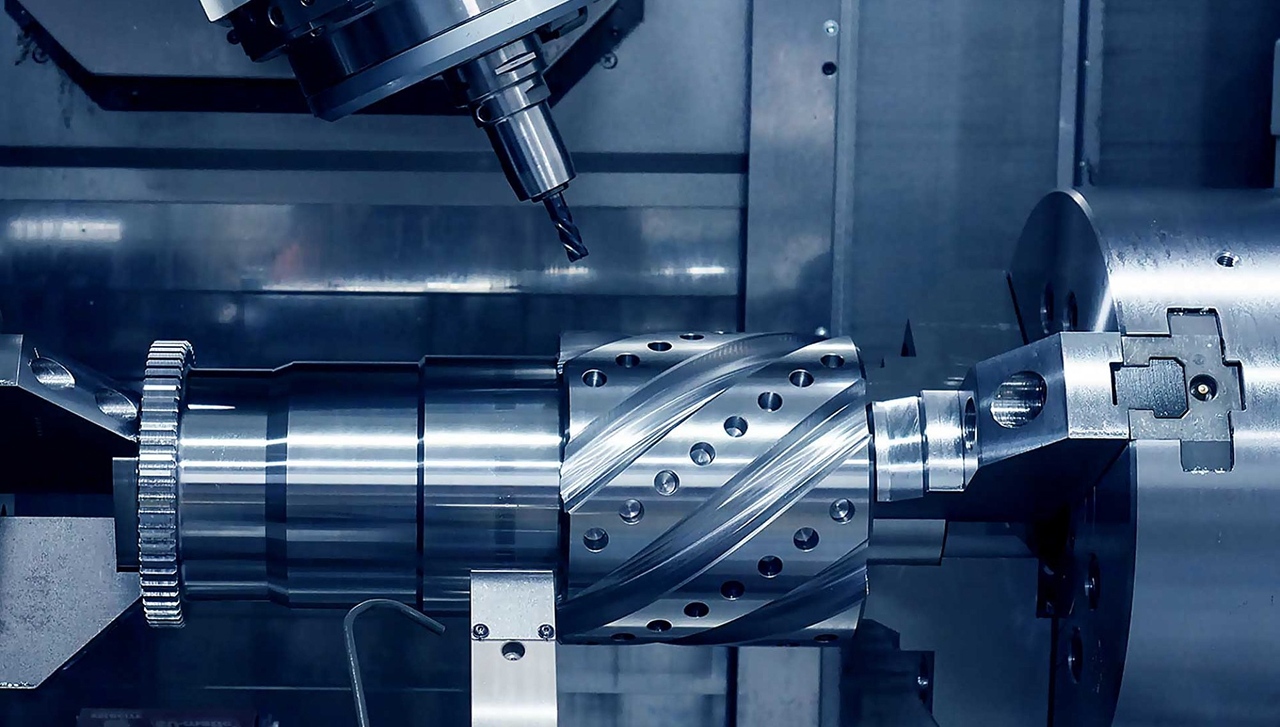

Точность и качество лазерной обработки. — это ключевые параметры, которые определяют успешность и эффективность производственного процесса. Лазерная обработка позволяет достичь высокой степени детализации благодаря узкому и фокусированному лазерному лучу, который может работать с минимальным допуском погрешностей. Важно понимать, что точность формируется за счет комбинации аппаратного обеспечения и программного обеспечения, управляющего движением лазера и условиями обработки.

Современные лазерные станки оснащены системами автоматической калибровки и контроля, что обеспечивает постоянное поддержание требуемых параметров во время обработки. Качество обработки зависит не только от настроек станка, но и от свойств материала, его толщины и других факторов, таких как температура и влажность в рабочей зоне.

Высокая точность позволяет выполнять сложнейшие операции с минимальными отклонениями, что критично для таких отраслей, как микроэлектроника, медицинское оборудование и аэрокосмическая промышленность. При этом уменьшается количество отходов материалов и снижаются затраты на доработку изделий.

Факторы, влияющие на качество лазерной обработки

Качество лазерной обработки напрямую зависит от множества факторов, включающих в себя не только характеристики лазерного аппарата, но и параметры среды и свойства обрабатываемого материала. Мощность лазера должна быть адаптирована под конкретный тип работы — чрезмерная мощность может привести к излишнему нагреву и повреждению материала, а недостаточная — к неполному резу или плохой отделке.

Еще одним важным элементом является скорость движения лазера. Она должна быть синхронизирована с мощностью и фокусировкой для получения ровного и чистого края. Плохая координация этих параметров ведет к образованию заусенцев, наплывов и неровностей.

Также играет роль совместимость лазера с материалом: разные металлы, полимеры и композиты требуют индивидуально настроенных режимов обработки. Правильный выбор защитных газов при резке (например, азота или кислорода) влияет на качество среза и скорость процесса.

Преимущества высокой точности для индустрии

Высокая точность и качество лазерной обработки открывают новые возможности для производства изделий с уникальными характеристиками. Такое качество позволяет создавать сложные детали со значительным сокращением времени на постобработку и сборку. В автомобилестроении, авиастроении и электронике точная лазерная резка обеспечивает соответствие жестким требованиям технических регламентов.

Внедрение лазерных технологий с высокой точностью способствует снижению количества брака и, как следствие, экономии ресурсов и денег. Это особенно важно при работе с дорогостоящими материалами, где каждая ошибка ведет к значительным потерям.

Высокоточная лазерная обработка не только повышает качество продукции, но и повышает ее конкурентоспособность на рынке за счет реализации инновационных технических решений и дизайнов.

Помимо прямого влияния на качество изделий, высокая точность обработки позволяет автоматизировать производственные цепочки, снижая зависимость от человеческого фактора. Это улучшает общую производительность и стабильность выпускаемой продукции.

Методы контроля и оценки качества лазерной обработки

Для обеспечения постоянного высокого уровня качества лазерной обработки применяются разнообразные методы контроля, ориентированные на ключевые параметры обработки. Оптические системы измерения, лазерные сканеры и системы визуального контроля позволяют в реальном времени отслеживать качество резки и проводить корректировки без остановки производства.

Одним из важных методов является использование неконтактных методов измерения толщины и геометрии среза, что минимизирует риск повреждения изделий во время контроля. Регулярное проведение таких измерений обеспечивает выявление отклонений и своевременную настройку оборудования.

Еще одним подходом является применение программного обеспечения для анализа данных обработки и мониторинга состояния станка. Современные системы позволяют формировать отчеты о качестве, выявлять тенденции и прогнозировать необходимость технического обслуживания.

Комплексный контроль качества гарантирует соответствие изделий техническим требованиям и стандартам, повышая доверие клиентов и репутацию производителя.

- Регулярная калибровка станков и настройка параметров обработки;

- Мониторинг в реальном времени с помощью датчиков и камер;

- Проведение постобработки измерений и анализ данных;

- Корректировка режимов обработки на основе полученных результатов;

- Обеспечение качественного обслуживания и профилактики оборудования.