Основные методы обработки металлов

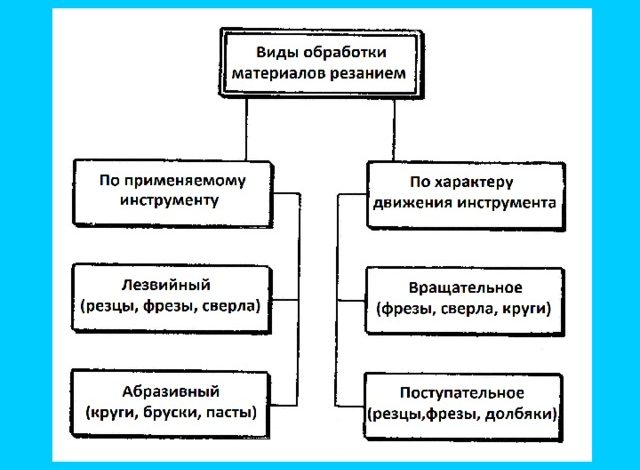

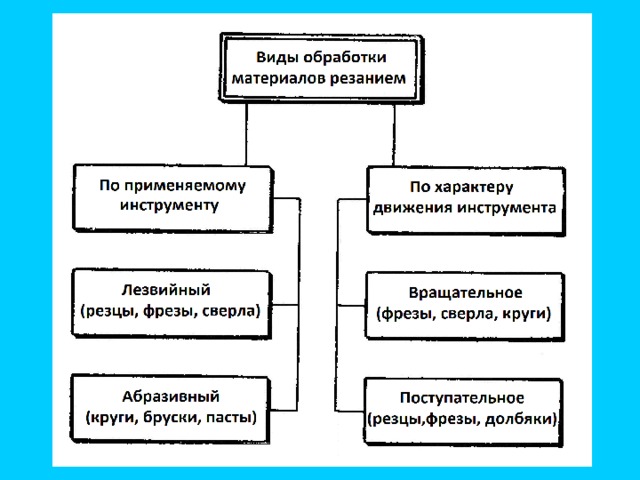

Технологии изготовления изделий из металла. включают в себя множество разнообразных методов, которые позволяют получать детали разной сложности и назначения. Одним из наиболее распространённых методов является механическая обработка, которая включает в себя токарную, фрезерную, шлифовальную и сверлильную обработку. Эти процессы позволяют добиться высокой точности размеров и качества поверхности за счёт удаления излишков металла с заготовки.

Кроме того, значительную роль занимают процессы деформации металла, например, ковка, штамповка и прокатка. Эти методы дают возможность менять форму и структуру металла без разрушения, улучшая его механические свойства и увеличивая прочность изделия. При этом металлы подвергаются воздействию высоких температур и давлению, что требует применения специализированного оборудования и технологий.

Современные технологии также активно используют сварку и пайку для соединения металлических деталей. В зависимости от толщины и предназначения изделия выбирается вид сварочного процесса — дуговая, лазерная или индукционная сварка. Благодаря этим методам достигается высокая прочность соединений и возможность изготавливать сложные конструкции из отдельных элементов, что значительно расширяет функциональные возможности изделий.

Современные технологии обработки металлов

В последние годы индустрия металлического производства переживает значительный технологический прогресс, что отражается в появлении новых методов обработки. Одной из ключевых инноваций стала лазерная резка, обеспечивающая высокоточную и быструю обработку металла без образования больших напряжений в материале. Этот метод отличается минимальной зоной термического воздействия, что сохраняет свойства исходного металла.

Другой важной технологией стала аддитивная металлообработка, или 3D-печать из металла. Это революционный подход, который позволяет создавать сложные изделия послойным наращиванием материала, минуя традиционные способы обработки. Такой способ особенно актуален для производства прототипов, уникальных деталей и компонентов с внутренними структурами, которые невозможно получить традиционными методами.

Появились также инновационные методы термической обработки, такие как плазменная и электронно-лучевая обработка, которые позволяют локально изменять свойства металла, улучшая его износостойкость, твердость и сопротивление коррозии. Использование этих технологий способствует значительному расширению области применения металлических изделий в различных сферах — от машиностроения до медицины.

Материалы и их влияние на выбор технологии

Выбор технологии изготовления изделия напрямую зависит от вида используемого металла и его свойств. Металлы могут быть цветными и черными, легированными и нелегированными, каждый из которых требует индивидуального подхода в обработке. Так, алюминий и его сплавы отличаются легкостью и хорошей коррозионной стойкостью, что делает их популярными для авиации и автомобилестроения.

Сталь, в том числе нержавеющая, используется там, где важны прочность и устойчивость к износу. Для обработки таких материалов применяются специализированные режущие инструменты и методы термообработки, позволяющие увеличить твёрдость и долговечность изделий. Медные сплавы ценятся за высокую электропроводность и пластичность, что определяет применение данных металлов в электротехнической и ювелирной промышленности.

Особое внимание уделяется подготовке и очистке сырья, поскольку металл высокого качества значительно повышает конечные характеристики и надёжность изделия. Более того, правильный подбор технологии с учетом типа металла уменьшает эксплуатационные затраты, снижает отходы производства и повышает экономическую эффективность.

Автоматизация и цифровые технологии в производстве металлоизделий

Современные предприятия по производству металлоизделий активно внедряют автоматизацию и цифровые решения, что делает процессы более эффективными и точными. Использование программируемых логических контроллеров (ПЛК) и систем числового программного управления (ЧПУ) стало стандартом для современных станков и оборудования. Это позволяет значительно повысить точность изготовления деталей и снизить время на переналадку производства.

Роботизация процессов сварки, резки и сборки изделий обеспечивает стабильное качество и безопасность труда, минимизируя человеческий фактор. Помимо этого, программное обеспечение для проектирования (CAD/CAM-системы) позволяет создавать виртуальные модели изделий и проводить их тестирование без необходимости физического прототипирования. Такой подход сокращает сроки разработки и снижает риск ошибок на производстве.

Автоматизация также способствует экологической устойчивости производства, снижая потребление материалов и энергии за счет оптимизации технологических процессов.

В целом, интеграция цифровых технологий с традиционными методами обработки открывает новые горизонты для развития отрасли, улучшая качество изделий и расширяя ассортимент производимых изделий.